導入事例

取材年月:2022年07月

医療用漢方製剤の需要が直近20年、数量で3倍以上に伸びている今、高品質な漢方製剤の安定供給が当社の使命となっています。当社にとって重要な拠点のひとつである茨城工場の安定生産を脅かすのが「落雷」です。

付近の送電線に落雷が発生し、工場が停電してしまうと、生産ラインに重大な問題が生じます。「Lightning Station」は、落雷によるリスクを回避する目的で導入しました。

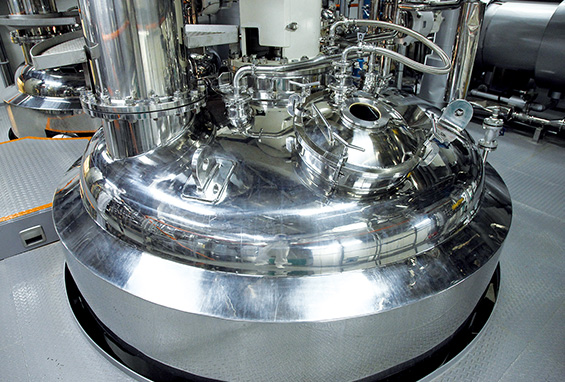

茨城工場では、4つの大型ラインで医療用漢方製剤の原薬を製造しています。独自の抽出装置により、決められた配合比の原料生薬を投入して成分を抽出。そして、抽出された液を濃縮し、高さ14.7mの巨大なスプレードライ装置で瞬時に乾燥させてエキス粉末にします。厳格な製造基準に基づき、同じ製造条件のもと、これらの製造工程を連続で行うことで、常に変わらない品質の製品を患者さまにお届けしています。

ところが落雷により停電が発生した場合、ファンやポンプなどの電動機が停止して工程が中断され、同じ製造条件が成立しなくなってしまうのです。瞬時電圧低下には、設備やシステムの対策が出来ているのですが、停電については、対策に課題のある状況です。

残念ですが、すべて廃棄しなければなりません。生産ラインは「停電が復旧したら途中から再開」とはいかず、基準を逸脱した液体や粉末を排出後に装置内をリセットしてゼロから作動させます。廃棄処分や抽出タンク内のクリーニングといった作業が必要になり、稼働再開までには丸一日ほどかかります。

一度に最大550kgの原料をタンクに投入するため、それを処分するとなると経営の面でも大きな損害になりますが、同時に原料のロスという意味でも問題です。原料となる生薬は農家さんが大切に育てたもの。なかには収穫までに5年以上かかるような貴重なものもあります。それらがすべて台無しになってしまうため、生産ラインの停止による廃棄はどうしても避けたいことなのです。

●抽出装置

●スプレードライ装置

_修正.jpg)

まず、「Lightning Station」で設定した監視エリア内で落雷が発生すると、連動した警告灯が点灯します。警告灯は、4つある生産ラインの全ての中央制御室に設置してあり、オペレーターは音と色で警告を確認できます。

1.監視エリア内で落雷が発生

2.エリア内の落雷検知に連動し、警告灯が点灯

「注意エリア内で落雷発生」を示す緑色に点灯

⇒「Lightning Station」のWEB画面で雷雲の状況を確認し、監視体制に入る

「警戒エリア内で落雷発生」を示す黄色に変化

⇒ 予定していた製造を中断するようリーダーが各担当者へ連絡

3.落雷の印が注意エリアから外れて一定時間が経過

⇒ 稼働の再開をリーダーが指示

製造現場は建物の構造上、外部と遮断された環境のため、屋外の状況を確認することはできません。そのため、ネットで確認できる天気予報や、間接部門からの連絡、屋上に設置してあるカメラ映像のみが落雷監視の情報源でした。

製造可否の判断に時間がかかっていました。製造現場のオペレーターは生産ラインの稼働状態を確認・制御することが主な仕事。業務中に頻繁にネットやカメラ映像で天候を確認できるわけではありません。間接部門の担当者から電話で連絡を受けてもすぐに出られず、かけ直したときには天候がさらに悪化し危険な状態になっていた…そんなこともあったと思います。

複数の情報源を参考にしていたため、判断の基準が定まっていませんでした。また、発雷に特化した情報が得にくいというのも監視の課題でした。

製造現場の担当者が負担なく、なおかつ迅速に判断できるという意味で、警告灯で落雷情報を知らせてくれる点が決め手になりました。「Lightning Station」を導入する以前は、間接部門から製造現場への電話連絡が主な手段であったため、判断が遅れてしまうこともありました。

更に「Lightning Station」は、「情報源を統一できる」「発雷に特化した情報が得られる」など、まさに抱えていた課題を全て解決できるサービスでした。

他にはない雷情報メール通知と警告灯を連動させたシステムとして、現場のオペレーターが情報を迅速に得られるようになりました。パソコン上で随時監視する必要がなく、ランプの点灯によって目と耳で受動的に状況を知ることができるため、特に人が少ない休日・夜間には重宝しています。天候に気を取られることなく、生産に集中できるようになりました。

また、精度の高い落雷情報を得られるため、リーダーが判断を迷うこともありません。

もうひとつ、WEB上で画面を確認したときの見やすさや操作のしやすさも非常に良いと思います。シンプルな操作性で誰でも直感的に使うことができます。

「Lightning Station」の導入により、患者さんに対して製品を安定的にお届けすることや、原料のロスの回避など、当社の使命を実現するための基盤をより強固なものにすることができました。

これからも、さまざまな分野でIT技術の導入を進め、それらを連携させることで、スマートファクトリーの実現や、トレーサビリティが取れる製品の製造、また、従業員が働きやすい環境を目指していきます。

株式会社ツムラ 茨城工場様、本日はお忙しい中、貴重なお話をありがとうございました。

取材制作: カスタマワイズ